Nature Humaine (amocalypse)

Théorie>Electricité>Electronique>Electronique pratique

Première version: 10/10/2002

Dernière version: 2011-12-05

Présentation de l'électronique pratique

Sommaire de la page

- Conseils pratiques et connaissances de base

- Électronique et automobile

- Principes de base de la construction d'un montage électronique

- Exemple : construction d'un hacheur électrique

- Autre exemple : Temporisation de l'alimentation

- Régulation de niveau avec capteur magnétique

- Pour en savoir plus ...

Préambule

Attention! Dans ce cours, comme pour celui de l'électricité, j'inverse

le signe des charges, à savoir que l'électron est de charge positive et

le proton de charge négative (à l'inverse des conventions électriques de

1800, toujours appliquées aujourd'hui).

Pas d'implication, car les schémas restent les mêmes, car les fabricants ont

déjà tout inversé dans les composants (par exemple, les diodes laissent

passer le courant à l'inverse de ce qui est marqué dessus), du coup on peut

reprendre telle quelle la nomenclature électronique. Dans la réalité, on

utilisera tels quelles les notations utilisées sur les composants et

batteries, même s'ils sont en ralité inversés par rapport à la

réalité.

Je ne traiterais pas pour une fois de la partie théorique, car d'autres

l'on fait avant moi, comme cette page qui regroupe toutes les notions de base

primordiales à connaître, sans s'apesantir (pas une seule équation

pratiquement!). Je vous laisse donc aller voir la page de E-lektronik (page 1/2 et page 2/2),

ainsi que toutes les pages de ce site superbement réalisé, très clair et

facilement compréhensible.

Le but de cette page est d'apprendre à construire des circuits électroniques

à partir de schémas déjà fournis, voir de concevoir des circuits simples

pour réaliser la fonction désirée (comme la temporisation

d'essuie-glaces).

Dans cette page nous nous interresserons à l'électronique analogique (la fonction est cablée une fois pour toute, si on veut que le circuit fasse autre chose il faut modifier physiquement le circuit). L'électronique numérique (les chengements sont effectués en changeant le programme informatique) sera traitée dans la page des microcontrôleurs.

L'électronique pratique c'est construire un circuit électronique à partir d'un schéma. Pour concevoir ses propres montages, il faut en savoir plus, voir la page Conception électronique.

Pour des détails plus pratique, se reporter au formulaire d'électronique.

Conseils pratiques et connaissances de base

Nous allons nous intéresser au côté pratique des choses, c'est à dire comment bricoler des circuits simples, voir commencer à les concevoir. Donc pas trop de théorie ici, pour le moment...

Quelques définitions de base

Un dessin synoptique (ou schéma-blocs) est le dessin

permettant de visualiser en gros le fonctionnement du circuit, avec les

différents signaux en sortie des fonctions de transferts représentés ici par

des noms.

Le schéma est le dessin de principe du circuit, avec le

dessin et le nom des composants, ainsi que les fils les reliants et le nom des

sorties.

Dans les phrases qui suivent, faites bien attention aux termes, ne vous laissez

pas abuser par le terme circuit employé à toutes les sauces.

Un circuit électronique est un circuit

imprimé (constitué de bandes conductrices (les

pistes du circuit imprimé) collées sur une plaque rigide en

matière isolante), sur lequel sont soudés des composants

(résistances, condensateurs, circuits intégrés, diodes, etc...),

ces composants étant reliés électriquement entre eux par les pistes du

circuit imprimé. Le circuit électronique permet de réaliser une fonction

(par exemple, générer un signal carré, ou n'émettre un signal que toutes

les 50 secondes, etc...).

Les circuits intégrés (CI) sont des circuits électronique

réalisant une fonction précise (ou plusieurs différent de la façon de

cabler le CI, comme le 555 qui fonctionne comme un oscillateur ou comme une

temporisation). L'avantage de ces circuits est leur taille réduite.

Les composants

Les résistances

On utilise généralement des résistances à

couche de carbone de 1/4 ou 1/2 Watt de puissance et de 5 ou

10% de tolérance.

Pour calculer la puissance de la résistance, il faut connaître le courant qui

va la traverser, multiplier ce courant par la tension aux bornes de la

résistance, pour obtenir la puissance dégagée par la résistance. On choisit

alors une résistance dont la puissance est supérieure à celle dissipée dans

le montage (par exemple, pour une résistance subissant une

chute de tension de 6V, et un courant de 1 mA, la puissance dissipée est de 6

* 0,001 = 0,006 W. Une résistance 1/4 de W (soit 0,25 W) est

suffisante).

Il est inutile d'employer systématiquement des résistances à couche

métallique, plus chères, et qui, bien que plus précises et plus stables que

leur homologue au carbone, ne se justifient pas dans la majorité des cas.

Il ne faut pas non plus tomber dans l'excès inverse en utilisant des

résistances de récupération au carbone aggloméré dont la tolérance est

souvent de 20% et qui génèrent un bruit thermique non négligeable. Surtout

que les bonnes résistances à couche de carbone ne coûtent pas cher.

Pour les résistances de puissance, la valeur indiquée tient déjà compte

d'un facteur de sécurité suffisant, donc il est inutile de choisir plus

puissant (ce qui est plus cher et prend plus de place).

Il faut savoir que les résistances de 1 et 2 W sont en général au carbone,

comme les modèles de plus faible puissance, et qu'a partir de 3 Watt, ce sont

des modèles bobinés que l'on choisira si possible vitrifié, pour une

meilleure tenue dans le temps.

Comme les résistances au carbone sont trop petites pour que l'on puisse

écrire leur valeur, on dessine des traits de couleur le long du diamètre,

afin de connaître la valeur de leur résistance en ohms à partir du tableau

suivant :

Couleur |

Chiffre significatif |

Multiplicateur décimal |

Tolérance |

ordre de lecture des anneaux de couleur - tolérance |

transparent |

- |

- |

20 % |

|

argent |

- |

10-2 |

10 % |

|

or |

- |

10-1 |

5 % |

|

noir |

0 |

1 |

2 % |

|

brun/marron |

1 |

10 |

1 % |

|

rouge |

2 |

102 |

- |

|

orange |

3 |

103 |

- |

|

jaune |

4 |

104 |

- |

|

vert |

5 |

105 |

- |

|

bleu |

6 |

106 |

- |

|

violet |

7 |

- |

- |

|

gris |

8 |

- |

- |

|

blanc |

9 |

- |

- |

Par exemple, 100 kohm 1% sera marqué des anneaux suivants : marron (1) noir

(0) noir (0) orange (x 103) puis plus loin marron. Comme il faut au

minimum 3 anneaux pour indiquer la valeur de la résistance, on n'aura pas

marron(1)-vert(x 105) pour 100 kohm.

De toute, vu que les couleurs ont tendance à être mélangées ( le rouge d'un

fabricant ressemblant à l'orange d'un autre, et la confusion du brun et du

violet), sans parler de l'imprécision, il vaut mieux mesurer précisément la

valeur de la résistance avec un ohmètre.

Sur les schémas, on n'indique pas toujours le signe ohm, qui est implicite

quand on parle de courants continus.

Valeurs standards de fabrication des résistances :

Chiffres significatifs fabriqués (de gauche à droite : du plus courant au plus rare) |

|||

10 |

11 |

12 |

13 |

Tolérances existantes pour les chiffres significatifs précédents |

|||

5 %, 10 % et 20 % |

5 % uniquement |

5 % et 10 % |

5 % uniquement |

Les condensateurs

Divers types de condensateurs sont montés dans les montages. En fonction

des capacités à obtenir, mais aussi compte tenu des fonctions à accomplir.

Il y a 3 grandes familles de condensateurs :

- Les condensateurs céramiques qui sont : - soit des modèles

de faibles valeurs (capacité) inférieures à 4,7 nF environ, - soit des

modèles de valeurs plus élevées mais utilisés alors principalement en haute

fréquence.

- Les condensateurs à diélectrique plastique appelés encore condensateurs au

mylar (condos polyester). Pour des valeurs de 1nF jusqu'a 2,2

μF environ. Au-dela, leur encombrement deviendrais

prohibitif et on fait appel à une troisième famille, plus contraignante

d'emploi, les condos électrolytiques.

- Les condensateurs chimiques (dit aussi électrochimiques ou

électrolytique). Ce sont ceux qui ont la plus grande

capacité puisqu'ils vont de 0,47 μF à plus de 10

000 μF. Ils présentent l'inconvénient d'être

polarisés et en cas de mauvais branchement le diélectrique ne peut se former

et le condensateur ne peut jouer son rôle. Ils présentent deux autres

inconvénients: Ils présentent des fuites électriques d'autant plus

importantes que leur capacité est élevée, c'est à dire qu'ils laissent

passer (un tout petit peu ) le courant continu. La précision de la valeur de

la capacité est également très faible puisqu'elle varie de 50% dans un sens

ou dans l'autre par rapport à la valeur nominale. Il ne faut donc pas être

surpris si dans les montages de temporisation où ils sont utilisés des

écarts de temps sont mesurés. La durée de vie de ce type de condensateur est

limitée.

Si dans la liste des composants le type du condensateur n'est pas indiqué,

c'est que l'on peut prendre au choix un modèle plastique ou céramique.

Un condensateur est caractérisé par la tension continue maximum qu'il peut

supporter à ses bornes sans destruction. Elle est appelée tension de service

(ou tension de claquage) et doit être respectée. Prendre

plus ne fait pas de mal, mais augmente inutilement taille et prix. Pour les

condensateurs polyester et céramiques, si rien n'est indiqué, c'est que l'on

peut prendre toute tension supérieure ou égale à 63 Volt.

Les semi-conducteurs

Les diodes, transistors et circuits intégrés sont disponibles sans

problème. Des équivalents sont possibles si la référence du fabricant

n'existe plus.

Certains circuits intégrés n'ont aucun équivalent car ils ne sont fabriqués

que par un seul constructeur.

Pour les composants tels que les triacs, aucune référence n'est indiquée

mais il est indiqué 400 volt, 6 A. Cela signifie que n'importe quel modèle de

triac répondant à ces deux caractéristiques peut convenir.

Les bobines ou self inductances

Pour fabriquer une bobine en fils émaillées: Elle est réalisée avec du

vulgaire fil de cuivre rigide ordinaire, choisir du 10/10 de mm de diamètre

(sans tenir compte de l'isolant). Pour bobiner proprement le fil, utilisez tout

simplement la queue d'un forêt de perceuse du diamètre voulu, le dévisser du

forêt puis étirer doucemnet le boudin ainsi obtenu jusqu'a atteindre la

longueur souhaitée (toutes les spires doivent avoir à peu près la même

distance entre elles). Les dimensions sont assez critiques et doivent être

respectées d'aussi près que possible.

les dimensions importantes sont la longueur, le nombre de spires, et le

diamètre intérieur.

Les autres composants

La liste des pièces donnée dans les montages électroniques des revues ou

autre est en principe assez explicite. Si un doute subsiste, se référer aux

indications et au schéma, et aux photos des maquettes.

A noter que le fonctionnement des amplificateurs opérationnels dépend de la

façon de les brancher. Ainsi, un comparateur monté en comparateur à

hystérésis permet d'obtenir un basculement sans oscillation lorsqu'on se

trouve au voisinage du seuil choisi.

Les CI diffèrent de par la technologie utilisée pour leur fabrication.

- La technologie TTL (Transistor-transistor Logic), l'une des plus

anciennes, qui nécessite d'être alimentée uniquement en +5V et consomme

beaucoup de courant. Elle fut déclinée par la suite en plusieurs versions :

la version L (Low power, faible consommation), la version S (Schottky,

plus rapide), la version LS (low Schottky), la version F

(fast, rapide)... L'avantage de ces circuits ets le temps de

commutation court (environ 10 ns).

- La technologie CMOS (Complementary Metal-Oxid-Semiconductor) permet

de diminuer la consommation électrique des CI (conso d'environ 0,1W) par

rapport à la famille des TTL. On peut appliquer une tension comprise entre +3V

et +18V, cette tension étant nommée Vcc. Le désavantage des premières

versions de CMOS (temps de commutation longs, limités en fréquence) est

corrigé dans les version HC (High speed CMOS) et HCT (High speed

CMOS compatible TTL). Temps de réponse de 15 ns et fréquence de 50 MHz.

L'immunité au bruit est de plus bonne.

Nous verrons plus bas plus en détail l'utilisation des

CI.

Les circuits imprimés

Quelles sont les techniques les plus faciles à mettre en oeuvre, au niveau amateur, pour faire ses propres circuits.

Rappelons que le circuit imprimé consiste en une plaque rigide, neutre électriquement, sur laquelle sont déposés/collés de fins fils de cuivre formant un réseau, ces fils de cuivre étant appelés les pistes. Les pistes sont en fait une fine couche de cuivre, peu large, assurant la conduction électrique d'un emplacement à l'autre. ces emplacements, ou connexions, servent à souder au circuit la patte (le fil électrique) d'un composant électronique.

Un emplacement à une plus grande surface en cuivre que la piste, car la

soudure va prendre plus de place, et au moment de la faire on veillera à ce

qu'elle ne déborde pas de l'emplacement afin qu'il n'y ai pas de court

circuits parasites. Il y a un trou au milieu pour que la patte traverse la

plaque, afin d'assurer la solidité de la soudure.

Un circuit imprimé est réalisé à partir d'un dessin sur papier, appelé

Typon dans certains cas.

Tous les circuits qui suivent sont à l'échelle 1 et vus du côté du

cuivre.

Tous les circuits imprimés sont à réaliser sur du verre epoxy. Il faut

proscrire la bakélite et le papier phénolique.

La gravure d'un circuit consiste à partir d'une plaque rigide de verre epoxy

recouverte d'une fine couche de cuivre, de recouvrir le cuivre qui fera les

pistes avec une couche de protection, de tremper la plaque dans un bain

électrochimique afin de décaper le cuivre non protégé, et ainsi on obtient

un circuit imprimé.

Le fabricant spécialisé

C'est la plus couteuse et la plus lente. Il suffit de fournir à des

revendeurs ou à des fabricants spécialisés (voir les publicité des

fabricants d'électronique) le dessin du circuit, parfois sous forme d'une

simple photocopie de bonne qualité, pour obtenir en quelques jours le circuit

prêt à cabler. Les délais et les tarifs varient, faire plusieurs devis

auparavant.

Cette solution est interressante pour ceux qui ne fabriquent qu'un circuit ou

deux par an et qui ne veulent pas investir dans le matériel nécessaire.

Le feutre à circuits imprimés

Cette méthode produit des tracés grossiers et assez laids, mais elle reste

efficace pour un certain nombre de circuits au tracé simple et ne faisant pas

ou peu appel aux circuits intégrés.

Elle repose sur l'utilisation d'une plaque cuivrée non

pré-sensibilisée. On reporte, au moyen d'une feuille de carbone par

exemple, le tracé du circuit extrait du livre directement sur la plaque (en

fait, on reproduit par un moyen ou un autre le dessin sur la plaque, afin

d'avoir un repère).

On prend un feutre spécial à circuits imprimés disponible chez de nombreux

revendeurs sous la référence "Dalo PC Pen". On peut aussi se munir d'un

feutre indélébile onyx Pocket de Baignol et Farjon disponible en papètrie

(ou n'importe quel autre stylo indélébile) et qui coûte nettement moins

cher. Le but est de déposer avec le feutre une couche qui protégera le cuivre

en dessous.

On passe donc le feutre sur le dessin préalablement tracé sur la plaque,

c'est à dire que tout un circuit sera ainsi protégé des attaques

extérieures.

Lorsque le tracé est sec, on grave le circuit comme indiqué au I.2.5.

A noter que la précision du circuit dépend de la grosseur du feutre, de

l'habileté et de la patience de celui qui doit reproduire deux fois de suite

un dessin parfait. Il ne faut pas que les pistes soient trop rapprochés

Les transferts directs

Méthode similaire à la précedente, sauf que l'on n'utilise plus un

feutre.

On colle des transferts prédessinés sur le cuivre. Les transferts (sortes

d'autocollants) assureront ainsi la protection du cuivre sous jacent. Il faut

toutefois veiller à une parfaite adhésion, sans quoi l'agent de gravure va

passer en dessous et ronger les pistes que l'on veut tracer.

Cette méthode est un peu plus précise que la précédente.

Les méthodes photographiques

Cette méthode permet de faire des montage très précis et très petits.

Pour les mieux équipés, cela demande un équipement plus coûteux. Le

principe est de transférer le dessin du circuit sur un support transparent

(calque par photocopie, imprimante, dessin sur mylar au moyen de symboles

transferts normaux cette fois) puis d'exposer au travers de ce dessin une

plaque de verre époxy cuivrée photosensibilisée (recouverte d'une

résine qui se dégrade sous l'effet des ultraviolets). Cette exposition se

fait avec une lampe spéciale dont le rayonnement est très riche en

ultraviolets. La plaque est ensuite révélée comme une vulgaire photo, c'est

à dire que on la trempe dans un bain qui enlevera la résine qui à été

exposée à la lumière. Il nous reste donc le dessin des pistes sous la forme

d'une résine qui résiste à l'agent de gravure.

On est donc rendu au même point qu'avec les méthodes précédentes, à savoir

une plaque de cuivre dont certaines parties sont recouvertes d'une couche

protectrice, cette couche protectrice suivant la forme des pistes de cuivre que

l'on désire obtenir.

La gravure du circuit

Au niveau amateur, on utilise le perchlorure de fer. Ce produit est en vente

sous forme liquide ou en cristaux à dissoudre dans l'eau chez la majorité des

distributeurs de composants.

Il faut respecter le dosage indiqué par le fabricant pour le mélange

eau/perchlorure ou pour la dissolution des cristaux. Ce produit passe en effet

par un maximum d'activité à la concentration indiquée. En mettre en plus ou

en moins ne sert qu'a ralentir la gravure, qui est un processus bien assez long

comme ça!

Il se passe donc une réaction d'oxydation à la surface du cuivre non

protégé, la couche de résine présente sur une partie du circuit étant

inerte, il n'y a donc pas dégradation du cuivre qu'elle recouvre.

Cette gravure peut se faire à la machine à mousse ou à pulvérisation

(équipement cher pour ceux qui en font souvent).

Pour le fabricant occasionnel, cela se fera par immersion. Utilisez dans

ce cas un bac en plastique de photographie (en vente chez tous les détaillants

photos) de taille suffisante. Versez le mélange eau/perchlorure dans le fond

sur une épaisseur de 1 cm environ, puis déposez doucvement le circuit à la

surface, face cuivrée vers le bas. Laissez le flotter ainsi en agitant

doucement. Soulevez le régulièrement pour voir l'avancement du travail qui

devrait durer environ 20 minutes à température ambiante. Ne prolongez pas le

bain inutilement car à la longue, une fois le cuivre sur les cotés de spiste

disparu, le perchlorure attaquerait le cuivre des pistes par l'épaisseur de

celui-ci, non protégée. Les pistes seraient alors rongées latéralement. Le

perchlorure pourrait aussi passser sou sl'encre, la résine ou les

transferts.

La réaction sera accélérée si l'on chauffe le bain à 40°C.

Lorsque c'est terminé, laver le circuit à grande eau pour éliminer toute

trace de perchlorure.

Percer le circuit à l'aide de petits forêts montés sur perceuse, puis

éliminer ensuite l'encre, résine ou transfert avec le solvant adéquat.

Nettoyer soigneusement le cuivre avec une éponge légèrement abrasive (scotch

bridge par exemple) juste avant la soudure pour enlever la pellicule

d'oxydation qui se forme inévitablement à la surface du cuivre nu au contact

de l'air. Cette couche d'oxyde n'est pas conductrice et comme toute céramique,

ne permet pas une bonne accroche de la soudure.

Lorsque le circuit sera cablé et essayé, on pourra si l'on veut pulvériser

une couche de vernis spécial pour circuits imprimés pour le protéger de

l'oxydation en surface du cuivre. Ceal n'est cependant pas impératif, la

couche d'oxyde du cuivre étant stable et isolante, la corrosion s'arrête à

la surface.

Les plaquettes d'essai

Pour les électroniciens amateurs, qui ne prévoient pas de passer leur vie à réaliser différents montages, il est alors préférable de passer par des plaquettes d'essai, bien moins cher que les circuits imprimés décrits plus haut. A ne pas confondre avec les platines d'essais, sans soudures, où l'on clipse les composants et qui servent en phase de création de circuit, pour valider le montage que l'on vient d'inventer. Si les schémas que vous réalisez existent déjà, vous pouvez passer par les plaquettes d'essai, qui nécessitent une soudure, et peuvent servir de support permanent au circuit. La taille des circuits n'est pas trop grande, la compacité est assez bonne (attention, c'est pas du CMS non plus!). Le problème est l'emploi de nombreux fils de jonction pour les montages complexes, de même qu'un temps de réalisation plus long, car il faut couper les pistes, et les trous sont en généralement plus gros, ce qui complique la soudure. Les pistes sont très proches l'une de l'autre, il faut faire attention à ne pas baver sur la piste voisine. Cela prend aussi pas mal de temps pour optimiser le placement des composants sur la plaquette, de leur orientation pour optimiser la compacité, l'orientation des composants pour diminuer le nombre de fils de jonctions et les coupures. Cela demande un certain entraînement. Dans tous les montages que je vous propose, je m'efforcerais de donner ce schéma de montage, ce qui vous fait gagner pas mal de temps.

La soudure sur le circuit imprimé

Les composants électroniques sont sensibles à la chaleur. Ne pas dépasser

5 secondes de chauffe pour un fer 30 W. Et la soudure doit être bonne pour ne

pas avoir de faux contacts. Attention aux soudures dépassant sur la piste d'à

côté, provoquant des ponts et courts-circuits.

Attention lors de la brasure aux dégagements toxiques produits par l'étain de

soudure.

Pour dessouder on utilise une pompe à dessouder (aspirant la soudure

liquide).

Voir le principe de la soudure électronique sur la page théorie de la soudure.

Ensuite, on coupe à ras les pattes des composants côté cuivre. On utilise

pour cela une pince spéciale électronique, mais si l'on n'en dispose pas, on

peut passer par une pince coupante classique. Le problème de cette pince ets

qu'elle ne coupe pas à ras, il faut donc ensuite passer par une lime pour tout

aplanir.

Ensuite, on passe une brosse à dent (sèche...) sur les soudures côté

cuivre, pour enlever toutes les poussières, morceaux d'étain, chute de pattes

de composants, etc. susceptibles de créer des jonctions parasites, ce qui

pourrait dans le meilleurs des cas provoquer un mauvais fonctionnement, dans le

pire des cas des destructions de composants ou de CI.

Les boîtiers de protection

Il faut mettre les montages dans des boîtiers les mettant à l'abri des

intempéries, si ils sont exposés à un environnement agressif comme le milieu

extérieur (c'est surtout la présence d'humidité qui est néfaste, celle de

l'air ambiant devant être limitée à un certain pourcentage). Il vaut mieux

avoir une atmosphère sèche lors de la fermeture du boitier.

Il faut aussi prévoir un dégagement de la chaleur générée par le

fonctionnement du montage, par des plaques métalliques assurant l'évacuation

par conduction depuis le circuit lui même puis par convection avec le milieu

ambiant. Il faut que les composants électroniques soient les plus froids

possibles pour fonctionner avec le meilleur rendement. Attention au fait que

les changements de températures entrainent des modifications de résistances

électriques des composants comme les semi conducteur par exemple, et que cela

modifie l'information en sortie du montage.

Les radiateurs, selon le cas, doivent être isoler du composant si celui-ci

n'est pas relié à la masse du boitier.

Du point de vue pratique, une boite plastique pour cablages électriques, avec

les trous pour les fils colmatés au joint silicone, peut convenir, si elle à

la taille adéquate.

Si le circuit est mis dans l'habitacle, on peut se contenter de l'entourer de chatterton pour éviter des mises à la masse.

Les CMS (Composants montés en surface)

Avantages

Des composants de taille plus petite sont soudés directement sur la carte,

ce qui évite les perçages (gain de temps et de coût en fabrication).

Comme la carte est plus petite et plus légère, elle est moins sensible.

La diminution de la longueur des pistes permet d'augmenter les vitesses de

fonctionnement.

Désavantages

Ne peut pas être réalisés par un amateur.

Code des résistances en CMS

Code numérique, premiers caractères correspondant aux chiffres

significatifs et le dernier au multiplicateur en puissance 10.

Pour les résistances inférieures à 10 ohms, les 2 chiffres significatifs

sont séparés par la lettre R.

Les circuits intégrés

Quand on veut manipuler des montages électroniques, ça ne sert à rien de

réinventer la poudre à chaque, ou à chaque fois de tout reprendre depuis la

base. on ne dépasserait jamais un certain niveau de complexité, et les

circuits seraient trop lourds.

C'est pourquoi, comme en informatique avec les fonctions, on regroupe dans des

tous petits boitiers des briques élémentaires de fonctions, regroupant par

exemple tous les éléments pour faire une régulation de tension par exemple,

ou pour ne lâcher une tension que si le niveau de la tension A dépasse celle

de la tension B. Encore plus petits que le CMS, tout un circuit électronique

est gravé de façon microscopique dans une petite puce.

NE555

Prenons l'exemple du plus connu des circuits intégrés, le NE555.

555 : Circuit intégré, très utilisé dès lors qu'il

s'agisse de jouer avec le temps.

Dans les formules ci-dessous, on peut rempacer ln2 par 0,7 pour

simplifier.

montage monostable :

|

Formules : |

montage astable :

|

Formules : |

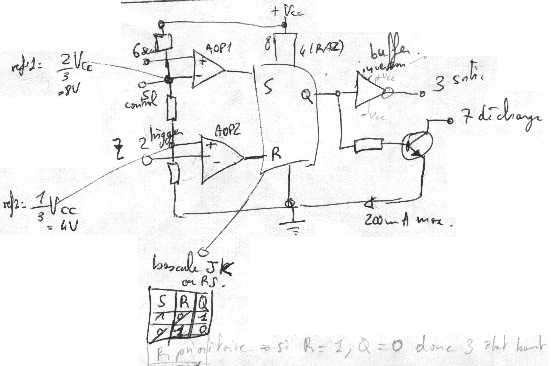

Constitution du 555:

Le buffer inverseur est capable d'absorber ou de fournir un courant de

200mA.

Électronique et automobile

Contraintes spécifiques du milieu

Les voitures, mêmes les plus confortables, sont le siège de vibrations

importantes. Ces vibrations dessoudent au bout de quelques mois les soudures

mal faites. Il faudra donc soigner ces dernières tant au niveau des pattes des

composants électroniques sur le circuit imprimé qu'au niveau des cables de

liaison.

Evitez à tout prix d'employer des supports pour les circuits intégrés (les

sockets, permettant d'enlever facilement un composant, comme par exemple le

microprocesseur d'une carte mère d'ordinateur). Si l'on y tient absolument,

n'utiliser que des supports à contact tulipes dont la force de rétention est

plus importante que sur tous les autres modèles. Proscrire les supports à

contact lyres ou doubles lyres, sans quoi les circuits intégrés se

détacheront du circuit imprimé en quelques mois.

Toujours à cause des vibrations, il faut éviter que les composants se

touchent entre eux, de même que les fils entre eux et les composants, sans

quoi, au bout d'un moment, il y aurait érosion de la couche d'isolant

protectrice et les conducteurs mis à nus se toucheraient et créeraient alers

un court circuit pouvant entraîner de graves conséquences pour la voiture,

jusqu'à la combustion complète de celle-ci.

De même, après le réglage d'un potentiomètre, l'on posera sur la vis de

régalge une goutte de vernis, afin que le montage ne se dérègle pas sous

l'effet des vibrations.

Penser que les conditions sont celles de l'extérieur, aggravées par la

vitesse (pression sur composants plus importante, environnement extérieur

corrosif (projections de boues, de sel, d'eau, etc) et évacuation calorifique

par convection) donc réaliser un boitier étanche.

Les montages sont en général de petite taille, ce qui permet de les loger

plus facilement sous le tableau de bord. Eviter de les placer sous le capot

moteur où sont présents nombre d'agents agressifs pour les composants comme:

humidité, températures extrêmes (hautes et basses), chaleur moteur, fumées,

etc.

Mais n'oubliez pas que dans l'habitacle il peut faire de -30°C à +70°C en

plein soleil. Veiller donc à n'utiliser que des composants de bonne qualité

si vous souhaitez qu'ils supportent sans problèmes ces températures qui, sans

être extrêmes, sont tout de même contraignantes pour certains composants au

rabais.

Pour filtrer les parasites et récupérer le signal venant de la borne - de la bobine, on peut appliquer le filtre suivant pour se protéger des violentes surtensions de quelques centaines de volts :

|

La résistances de 10k est là pour déjà abaisser la tension des surtensions, et "freiner" les oscillations. Le condo de filtrage derrière s'occupe de lisser les oscillations (absorbe les surtensions, remet du courant lors des sous tensions), et la diode zéner permet de s'assurer que la tension ne dépassera pas ensuite les 16 V. |

Principes de base de la construction d'un montage électronique

Abréviations utilisées

α = rapport cyclique du signal

AOP = Amplificateur Opérationnel

CC = Circuit de Contrôle (c'est le circuit électronique considéré, par

exemple ici le hacheur)

CI = Circuit Intégré

DC = tension continue (Direct Coupling)

LED = Diode électroluminescente (c'est une petite lampe).

Nota : Sur les schémas électroniques, l'on simplifiera la notation en ne mettant pas l'unité, par exemple 100 kohms se noteront 100k, et 10 microFarad seront notés 10u ou 10μ

Je vous propose ci-dessous une rapide initiation à l'électronique et une explication de la nomenclature que je vais utiliser dans mes schémas. Ces schémas ne respectent pas forcément le formalisme de l'électronique, mais ont pour but d'être lisibles par une majorité de personnes. De même que mes explications ressembleront parfois à un cours pour débutant en électronique, mais rapide pour ne pas alourdir les explications.

Pour chaque circuit, je vous proposerais en premier lieu un schéma-bloc, qui montre en gros les principales fonctions du circuit, afin de comprendre le fonctionnement de celui-ci. Vient ensuite le schéma ou dessin de principe, plus précis que le schéma-bloc, où sont dessinés les composants, et où sont données leurs valeurs. C'est le plan du circuit. Puis enfin, le schéma de montage, où est montré l'implantation des composants sur une plaquette d'essai, image du montage réel.

Lecture des schémas de montage

Pour la réalisation des circuits électroniques, je vous propose de passer

par une plaquette d'essai, ce qui revient moins cher que de faire faire le

circuit imprimé chez un magasin spécialisé (seul problème, les trous assez

gros rendant difficile la soudure).

Pour cabler une plaquette d'essai, rien de plus facile.

Cette plaquette est composée de deux faces (normal pour une plaque me

direz-vous) :

- Un côté où il y a des bandes de cuivres (les pistes) collées en surface,

c'est le "côté cuivre".

- L'autre côté étant le "côté composants".

Par le côté composant, on insère les pattes métalliques des composants dans

les trous. Ces pattes vont donc dépasser de l'autre côté de la plaquette,

côté cuivre. On maintient le composant en pliant les pattes, puis on pose la

plaquette sur une table, côté composant. Il ne nous reste plus qu'a souder à

l'étain les pattes sur la piste en cuivre.

Dans la plupart des cas, je vous montrerais la plaquette d'essais vu du

dessus (côté composants). Les trous en orange correspondents à ceux de la

plaquette d'essai, les pistes oranges horizontales sont alors vues par

transparence à travers la plaquette (en réalité, on ne les voient pas, elles

sont en dessous).

Dans certain cas, je vous montrerais les plaquettes d'essais vue de par

dessous, (côté cuivre). Cette vue est dite "côté cuivre". Cela permettra de

comparer avec votre montage pour s'assurer que les coupures on été

réalisées aux bons endroits.

La légende des schémas est la suivante :

|

Fil bleu = Fil de jonction conduisant de faibles intensités (section de moins de 0,5 mm²). |

|

Fil rouge = Fil de jonction conduisant de fortes intensités (section entre 1 et 2 mm², précisé sous le schéma). |

|

Rectangle jaune = coupure de la bande cuivre, à opérer à l'arrière de la plaquette. |

|

Rectangle violet = coupure de la bande cuivre, facultatif. |

|

Trou barré d'une croix = pattes d'un composant monté horizontalement, et dont les broches ne sont pas visibles. |

Je vous conseille de remplacer les fils de jonctions (en bleu) entre deux

pistes voisines par un gros pâté d'étain à l'arrière de la plaquette,

côté cuivre (par exemple pour les CI dont deux pattes se touchent).

Les coupures en mauve ne sont pas nécessaires, mais peuvent éviter

ultérieurement des problèmes si l'on décide de rajouter des composants à

côté.

Que l'on soude directement le CI ou que l'on utilise un support, on ne soudera

pas les broches de CI qui n'interviennent pas dans le montage, ce qui diminue

le risque de ponts entre les pattes, une surchauffe inutile du composant lors

de la soudure, ainsi que l'arrivée d'une tension parasite en cas d'utilisation

ultérieure de la piste en oubliant de couper la piste. Certaines pattes ne

servant à rien sont soudées quand même, pour permettre un bon maintien du

composant.

Les montages que je propose sont assez compacts, vous pouvez sans problèmes en cas de difficulté espacer les composants entre eux. La taille du circuit prendra par compte plus de place dans la voiture (les circuits qui tiennent tous dans la paume de la main risquent de faire 1cm de plus, donc rien de bien méchant)..

Les CI, assez fragiles et risquant d'être détruits s'ils chauffent trop lors du soudage, peuvent être montés sur des supports à raccords tulipe (les raccords lyres risquent de ne pas tenir plus de quelques mois avec les vibrations de la voiture).

Réalisation des montages

Préparation du matériel

Pour souder, prendre un fer à souder avec une panne (l'embout en cuivre)

assez fine. Nettoyer avec du papier de verre la panne si elle est sale, faire

chauffer le fer, puis étamer la panne (faire fondre un tout petit peu d'étain

sur la panne pour la "mouiller").

Un petit support d'électronicien avec ses deux pinces croco est bien utile

lorsque la troisième main dont la nature nous a privée serait bien utile

(comme tenir à la fois le composant, le fer et le fil d'étain).

Préparation de la plaquette d'essai

Monter les composants à "blanc" (on les pose juste sur le circuit) afin de

vérifier qu'ils vont tous s'emboiter les uns à côté des autres, qu'il n'y

en ai pas un qui soit trop gros et nécessite plus d'espace autour de lui que

ce qui est prévu dans mes schémas.

Bien veiller à faire les découpes sur les pistes (en jaune sur le schéma du

montage) avant de souder. Nettoyer les pistes justes avant la soudure pour que

l'étain adhère bien au cuivre (difficile s'il y a des traces de doigts).

Réalisation des soudures

Coller la panne à la fois contre la patte du composant et contre la piste

de cuivre, puis un court moment après (il faut que la patte et la piste soient

chaudes, environ 1 seconde),appliquer le fil d'étain sur la panne, contre la

patte du composant. Le fil d'étain va fondre, le retirez rapidement dès

qu'une petite boule s'est formée au pied, de même que la panne.

Il ne faut pas rester trop longtemps, pour ne pas endommager le composant en le

chauffant de trop. Pour les CI par exemple, il ne faut pas les chauffer plus de

5 secondes. De même, trop chauffées les pistes se décollent.

Pour la soudure, il faut pourtant que la patte et la piste soient chaudes pour

que l'étain se colle bien et s'étale bien. Un bonne soudure doit avoir un

aspect lisse et brillant. Si ce n'est pas le cas (aspect terne et piquré), on

réaspire avec une pompe à vide et on recommence, sinon avec le temps la

soudure va se fissurer et se décoller, il y aura alors plein de faux

contact.

J'ai remarqué que lorsque l'étain était chauffé trop longtemps ou

réchauffé après son refroidissement, la soudure avait un mauvais aspect,

cela s'explique par la disparition du décapant. Il faut alors remettre une

couche d'étain neuf.

Pour les CI, il faut souder toutes les pattes, l'automobile étant le siège

d'importantes vibrations, il vaut mieux que le composant soit solidement fixé

au circuit.

Vérification du montage

Veiller à ce que les composants ne se touchent pas. Faire attention à ce que les pattes des composants, qui sont dénudées, ne se touchent pas entre elles si elles ne sont pas au même potentiel. Regarder du côté cuivre qu'il n'y ait pas de pont d'étain entre pistes, un bout métallique qui traîne, etc. Comparer une dernière fois le montage avec les schémas de montage. C'est une recherche minutieuse, mais le temps perdu ici est 1000 fois moins important que celui passé en cas de détérioration de composant. Brancher le circuit, et vérifier que sa consommation électrique reste proche de ce que j'indique, et que les signaux ou le fonctionnement est correct. Si ce n'est pas le cas, débrancher immédiatement et refaire une inspection visuelle du circuit.

Finition du montage

Coller les endroits où les fils touchent les composants, afin que les vibrations ne les dénudent pas à la longue. De même que les composants qui peuvent bouger (comme les résistances placées debout).

Exemple : construction d'un hacheur électrique

Le circuit de contrôle n'est rien d'autre qu'un simple hacheur. Un hacheur

découpe du courant continu, pour en abaisser la tension et le courant moyen.

C'est par exemple utilisé pour contrôler la vitesse des moteurs électriques.

Le principe d'un hacheur est le suivant :

A l'aide d'un interrupteur, on interrompt pendant plus ou moins de temps

l'alimentation d'un récepteur (par exemple un moteur électrique). On ouvre

puis on ferme le circuit à une fréquence très rapide, la période de

découpage ou de hachage devant être très petite en regard de la constante

mécanique du système, afin que le fonctionnement de celui-ci ne soit pas

perturbé (le moteur électrique aurait des variations de vitesse par exemple).

Pour le cas des charges inductives (avec une bobine qui s'oppose au changement

du courant, comme un moteur électrique), il faut mettre en paralèle de la

charge une diode de roue libre, qui lorsqu'on est en période de circuit ouvert

(non alimenté par la batterie), doit permettre le passage du courant induit

(comme le condensateur dans l'allumage classique qui permet le passage du

courant induit par la bobine d'allumage lors de l'ouvertrure des vis

platinés).

Le hacheur doit permettre de faire varier le rapport cyclique α du signal, afin que si α est élevé, la moyenne de la tension soit élevée aussi. Si ce rapport est bas, la moyenne est basse. Le hacheur permet donc de modifier la tension moyenne appliquée à la charge, ainsi que le courant, en modifiant le rapport cyclique.

L'interrupteur est constitué par un interrupteur de puissance (capable de faire passer des courants de 5 A, et de faible gain en amplification, ce qui n'est pas important car il doit travailler en commutation), qui est alimenté par un transistor de commande. Le but de ce dernier est de permettre une montée et une descente de la tension le plus droit possible, afin d'avoir un signal qui soit le plus carré possible. La commutation est alors dite rapide. Si ce n'est pas le cas, nos impulsions auront une forme arrondie, ce qui nuit à la précision de la commande du système, ainsi qu'a son rendement.

Liste des composants du circuit de contrôle

Résistances:

3 x 1 k

2 x 10 k

Potentiomètres :

2 x 2 k

1 x 20 k

1 x 100 k (position pédale)

Diodes :

1 x 1N4007

Condensateurs:

1 x .01 μF

1 x .1 μF

1 x 10 μF

1 x .03 μF

1 x 3300 pF

Circuits Intégrés (CI) :

1 x NE555

1 x LM 741 (en boitier de format dip 8)

3 x CD 4069 (????)

Divers:

1 x 4 dipswitch

1 x MOSFET IRF 510, avec un radiateur aluminium (une simple plaque métallique

percée peut suffire, voir la photo du montage). Il faudra veiller à isoler ce

radiateur.

1 x MOSFET DRIVER TC4420CPA (très difficile à trouver en France, Voir chez

JMB-Electronique à Gap (www.JMB-Electronique.com)). On peut

le remplacer par 3 résistances de 2,7 k, 3 résistances de 10 k, et 2

transistors 2N 2221 ou 2222 (transistors NPN). Voir mon schéma perso

ci-dessous.

1 LED

Détails

Ce schéma comporte un 555 monté en monostable (à chaque front descendant

envoyé par l'oscillateur (train d'impulsions), il déclenche une impulsion de

tension +12V et de durée déterminée. Cette durée dépend de :

- la valeur de la résistance R (ici une résistance variable de

2,5.103 Ohms) et par la capacité C du condensateur (ici de

0,1.10-6 Farad), selon la formule T (durée de l'impulsion) =

1,1*(R.C), avec R en Ohms et C en Farads.

- La tension sur l'entrée 5 du monostable, variant avec la position de

l'accélérateur.

Ce montage est remarquable de par l'utilisation de la broche 5 du 555 (monostable à modulation de période ((pulse width modulator)), qui permet d'élargir ou de diminuer la durée de l'impulsion, ce qui nous permet de contrôler l'énergie envoyée aux électrodes, donc de faire varier le flux.

|

Fig. 5 : partie commande de l'IRF510. |

Je vais partir ci-dessus sur la base d'un hacheur qui contrôlerait un moteur électrique CC (avec les armatures A1 et A2 qui seraient les plots d'entrée du moteur) via un accélérateur composé par un potentiomètre.

Principe du circuit (schéma-bloc)

Fig. 6 : Schéma-bloc modifié du circuit de

contrôle.

Le cœur de ce montage est donc le NE555, les autres parties du circuit ne sont là que pour lui envoyer des envoyer ou pour mettre en forme sa sortie. Voyons de plus près ce composant :

|

Fig 7 : Entrées-sorties du NE555. |

Le signal issu du 555 est inversé par rapport au signal qui va arriver aux

armatures.

Le rapport cyclique du courant dans l'armature A2 (donc A1 forcément) est le

même que le rapport cyclique de la tension en sortie du 555. Pour ne pas

mélanger le lecteur avec de fastidieuses précisions sur le rapport cyclique,

celui-ci sera par rapport à l'évolution de la tension, et non du courant. Je

me baserais donc maintenant sur le rapport cyclique en tension que l'on mesure

en sortie du 555.

Plus on envoie du courant, plus le débit de gaz produit est élevé. Donc, un

faible α aux armatures (α

élevé en sortie du 555) correspond à la pleine charge de

l'accélérateur.

La forme du signal en sortie du 555 est donc plus intuitive pour comprendre le

fonctionnement :

α=10% en sortie du 555 => ralenti

α=90% en sortie du 555 => plein gaz

Plus la tension de commande sur la broche 5 du 555 est élevée, plus le

circuit RC du 555 mettra du temps à l'atteindre, et plus l'impulsion sera donc

large. On peut donc voir la variation de la puissance grâce à l'entrée 5 du

555, dont la tension est Vcontrole :

Vcontrole=1V => ralenti

Vcontrole=4V => plein gaz

Ces deux points du circuits seront donc à mesurer lors des essais, Vcontrole

étant une façon simple (lecture d'une tension) pour estimer la vitesse du

moteur.

Schéma de principe

On peut remarquer les condos de filtrage (ceux de 0,1 μF), ainsi que le condo de filtrage principal pour tout le

circuit (10μF).

Ces condos deviennent inutiles si l'on place en entrée du circuit un

régulateur de tension 7809 ou 7810, qui est impératif sinon la fréquence va

osciller avec les ondulations du circuit électrique.

La diode en sortie de l'IRF510 est une diode de roue libre, nécessaire quand

on contrôle une charge ayant un caractère inductif (bobine qui à la coupure

tend à générer un courant quand même) comme un moteur par exemple. Ici,

comme la charge est de nature résistive (électrolyse = passage d'un courant)

et capacitive (le couple d'armatures se comportant comme un condensateur), je

ne vois pas bien l'utilité de cette diode. Dans le brevet de Chamber, il est

dit qu'elle est là "au cas où" une fem induite serait générée dans la

chambre.

Schéma de montage

Voici le montage que je propose (10 cm de long sur 2 cm de large), vu du

côté composant :

Ici, les fils rouges auront une section de 2mm².

Pour le montage, on veillera avant de couper les pistes pour l'interrupteur DIP que les condensateurs utilisés aient un brochage de 2,54 mm, sinon il faudra reculer la position de l'interrupteur DIP.

Reste à rajouter à ces plans le montage d'une temporisation (voir vibro-electro.htm#tempo dans archives chapitre 4).

Pour vous faciliter la vérification du montage, voici le montage vu côté

cuivre, pour vérifier les coupure à effectuer (à gauche, le côté où se

trouve l'IRF 510) :

Capteur d'accélérateur

Si votre voiture dispose déjà d'un capteur de position pédale ou papillon (cas des voitures à injection), vous pouvez récupérer le signal à partir du capteur lui-même ou de la connection au boîtier de contrôle du véhicule.

Pour les voitures sans capteurs (à carburateur), on peut utiliser un potentiomètre POT relié à la pédale d'accélérateur ou au papillon du carbu (dans ce cas-là, vérifier que le potard peut supporter les températures de l'habitacle moteur). Le problème des potentiomètres c'est qu'ils ne sont pas top précis, les données obtenues dépendent de la chaleur, et leur usure rapide suite au frottement ne fait aucun doute. C'est pourquoi je préconiserais l'emploi d'un codeur optique, qui remédie à tous ces problèmes, pour une consommation électrique moindre. Attention à le monter de façon stable et sûre, il ne faut pas qu'il puisse tomber de son support, bloqué en position plein gaz alors que vous voulez freiner!

Le signal issu du capteur ouverture des gaz est une entrée du circuit de

contrôle, c'est le contrôle principal (niveau de vitesse = largeur

d'impulsion).

Au ralenti, la tension récupérée en entrée du LM741 doit être de 1 V. Le

LM741, ampli Op, ne va pas prélever de courant sur le pont diviseur dans

lequel s'insère le potentiomètre pédale. Le courant dans ce circuit est de

0,4 mA, et ne sert qu'à donner une tension pour commander la largeur des

impulsions. On pourrait remplacer ce circuit par un régulateur de tension (4

V) aux bornes duquel on branche un potentiomètre de 1k, et l'on se branche sur

sa patte centrale.

Le déplacement angulaire de la pédale ne varie pas beaucoup (moins d'un quart

de tour sur la deuche). Or, les potards du commerce sont réglables sur presque

un tour. La différence de tension que l'on obtient avec 1/4 de tour est donc

insuffisante, le but du 741 est d'amplifier cette différence, l'amplification

étant réglable avec le potard de réglage d'accélérateur, afin que sur la

faible course du potard des gaz on arrive à obtenir la plage de 1 V à 4 V.

Le LM741 fourni donc à la broche 5 du NE555 une tension de 1V au ralenti, et

de 4V à la pleine charge. Cette tension de seuil déterminera le temps pendant

lequel le NE555 va émettre une impulsion (plus elle est haute, plus la tension

du condensateur mettra du temps à l'atteindre). La tension fournie par

l'accélérateur permet donc de régler la largeur de l'impulsion (rapport

cyclique α).

Une tension de 4 V doit pouvoir générer des signaux carrés aux armatures de

rapport cyclique 90%, et une tension d'1 V doit permettre un rapport cyclique

de 10%.

Dans ce circuit, vous réglez simplement la fréquence qui effectue la

meilleure conversion en vapeur. Retourner ensuite aux spécifications pour vous

assurer de connecter la bonne broche d'un CI au bon fil, pour contrôler la

fréquence et la largeur d'impulsion. Vous pouvez utiliser les mêmes supports

pour essayer différentes valeurs de composants discrets.

Réglage du circuit de contrôle

Une fois la fréquence obtenue :

Mettre le potentiomètre de pédale sur sa valeur de résistance maximale

(pédale enfoncée à fond), afin d'obtenir la tension la plus élevée

possible en entrée du LM741. Avec le potentiomètre de 20 k de réglage, qui

fait la boucle de contre-réaction du LM741, régler afin que la tension en

entrée du NE555 (broche 5) soit de 4V. Vérifier ensuite que lorsque la

pédale est relâchée, la tension sur la broche 5 du 555 soit d'environ 1

V.

Pédale enfoncée à fond, régler la sortie du NE555 (broche 3) à l'aide du

potentiomètre 2,5 k de réglage de la largeur des impulsions, afin que le

rapport cyclique soit de 90 %.

Autre exemple : Temporisation de l'alimentation

Le but est d'avoir une alimentation d'un circuit électrique quelconque

uniquement si le moteur tourne. Si le moteur ne tourne plus au bout de 2s, le

circuit aval est coupé (par exemple, un allumage électronique basé sur les

rupteurs d'origine, qui ne doit pas alimenter trop longtemps une bobine

électronique marron de Visa sous peine de la faire éclater).

Ce circuit aval sera appelé circuit CC (circuit contrôlé par la

temporisation).

Comme la temporisation doit couper l'alimentation aussi longtemps que le

contact est mis, on écarte d'emblée la solution du NE555.

Pour la phase de démarrage, on court-circuite cette temporisation en

installant un contacteur (comme le bouton testeur de frein), qui revient à sa

place s'il n'est pas actionné (voir mon plan perso ci-dessus).

Ce contacteur pourra avoir plusieurs étages, afin par exemple de couper

l'alimentation de la bobine le temps que l'on appui sur le bouton.

Sur le plan perso, la temporisation et son contacteur de court-circuit sont

avant la masse, mais on peut très bien les mettre du côté + de

l'alimentation du CC.

Différents montages suivant le type d'allumage

Je prendrais le cas où l'allumage de la deuche est d'origine, et celui où

il est transistoré. Dans un allumage transistoré, le courant de la bobine est

coupé par un circuit électronique, et ce transistor s'ouvre ou se ferme en

fonction de l'information envoyée par les rupteurs d'origine. Les rupteurs

reçoivent un courant beaucoup plus faible qu'a l'origine (6V pour un

Velleman), alors que le signal prélevé sur le - bobine est parasité par de

violentes surtensions.

Dans le cas d'un allumage transistoré, ce n'est pas sur le - bobine que nous

allons prélever le signal mais sur le fil allant au rupteur.

Dans le cas d'un allumage normal, il faudra prélever le signal sur le - bobine

(qui est relié au rupteur), donc rajouter une diode zéner de 16V pour

préserver le montage des surtensions.

Pour résumer, dans les deux cas notre fil "rup" sera relié au fil du rupteur,

mais dans le cas de l'allumage d'origine la tension sera de 12V, alors qu'elle

est de 6 V dans le cas d'un Velleman. Les seules différences dans le circuit

seront des tensions de seuils différentes, donc R1, R2 et R3 de valeurs

différentes.

Si vous ne savez pas comment marche votre allumage électronique, et quelle est

sa tension aux rupteurs ou aux capteurs, ne vous embêtez pas, on se branche

sur le - bobine, ça marche pour tous types d'allumage.

Principe du circuit :

Explication du fonctionnement

R1, R2 et R3 sont montés en pont diviseur et servent donc à définir deux

tensions de seuils, Vseuil1 (environ 11V pour allumage à rupteur, 5,5V pour un

Velleman) et Vseuil2 (environ 0,8V), selon les formules de pont diviseur

suivantes :

Vseuil1=[(R2+R3)*U] / (R1+R2+R3) et Vseuil2=(R3*U) / (R1+R2+R3).

Avec U la tension appliquée (+12VDC à l'arrêt moteur et +14VDC lorsqu'il

marche).

Le condensateur C2 et la résistance R4 sont monté en circuit RC : La

tension Vref est celle aux bornes de C2. La résistance sert à limiter le

courant de charge du condensateur, ainsi plus R4 est élevée, plus

l'intensité du courant de charge est faible, et plus il faudra de temps pour

charger C2. La tension aux bornes de C2 évolue de 0 à 12V (6V pour un

allumage transistoré Velleman) en fonction de son remplissage. Cette

évolution dépend de la constante de temps te du circuit, constante

étant donnée par la formule te = R.C, soit te = 0,47 s pour

C2 = 4,7 μF et R4 = 100 kΩ.

Vref atteint 63 % de 12V pour une durée de te, et 95 % de 12V pour

une durée de 4 fois te, soit 1,8 secondes.

Vref n'atteindra jamais cette valeur, car le circuit RC est alimenté par le

rupteur d'allumage, c'est à dire par un signal carré (encore lui) de rapport

cyclique 40%. Ce signal est à l'état haut (12V) lorsque le rupteur est

ouvert, et à l'état bas (0V) lorsque le rupteur est fermé.

La borne "rup" du montage est alimenté par le signal du rupteur, signal dont

la fréquence varie de 0 à 120 Hz. A chaque tour du moteur, le courant dans la

bobine est coupé pendant un très bref instant, ce qui provoque le fait que la

borne rup, au lieu d'être mise à la masse, est portée brièvement à 12V,

comme montré par la forme du signal sur la figure suivante. Le rapport

cyclique du signal "rup" est l'inverse du rapport de Dwell de la bobine (Dwell

de 60% pour une 2CV6, soit un rapport cyclique à la borne "rup" de 40%).

Voici l'évolution du signal Vref dans le temps :

Vref oscille autour de 2-3 V, fonction du régime moteur. Au démarrage, le

régime du moteur est faible, donc les impulsions dure plus de temps, ce qui

permet de charger le condensateur à une tension de référence (Vref).

On s'arrangera pour prendre les tensions de seuil le plus près possible des

extrémités de l'évolution de Vref (soit entre 0 V et 12V (6V pour un

Velleman)). La temporisation sera alors de 2 fois te.

Ce montage est un comparateur à fenêtre, les AOP ne conduiront pas tant que

Vref restera entre les deux tensions de seuil, le CC sera donc alimenté.

Schéma de principe

La DZ de 16V n'est à monter que dans le cas d'un branchement sur le -

bobine.

Pour un branchement sur le - bobine (cas d'un allumage à rupteur d'origine), on prendra R1=10kΩ, R2=100kΩ, R3=10kΩ pour avoir les tensions de seuil de 11V et 0,8V. Ces valeurs peuvent être modifiées selon les résistances que vous possédez déjà, à vous de vous assurer que les formules données dans les explications du schéma de principe sont respectées.

Pour un Velleman, les tensions de seuils sont 5,5V et 0,8V, on pourra prendre par exemple R1=100kΩ, R2=82kΩ, R3=5,6kΩ .

Dans les 2 cas (la constante de temps ne dépendant pas de la tension), R4 sera aux alentours de 100kΩ, dépendant de la capacité réelle du condensateur et du temps que l'on veut.

Ce schéma fait appel au CI LM324, qui possède 4 AOP sur le même CI.

Voici un schéma de principe de l'intérieur de ce CI, avec ses quatre AOP

notés de 1 à 4 :

Les AOP n°1 et n°4 de l'étage supérieur du LM324 sont montés en

comparateur, et reste à l'état bas en sortie si la tension reste entre 1V et

5,5V à peu près. Cela signifie que le moteur est en marche et que l'impulsion

fournie par le rupteur ouvert alimente de temps à autre le condensateur C2.

L'AOP n°2 est monté en comparateur de tension, et sert à ne pas prélever de

courant sur le circuit d'allumage, ce qui pourrait perturber le fonctionnement

des allumages électroniques.

Le condensateur C1 sert de condensateur de filtrage.

Le condensateur C2 est reliée au rupteur d'allumage, il se charge donc lorsque

le rupteur est ouvert (tension de 14V), et se décharge lorsqu'il est fermé

(0V, le rupteur faisant office de mise à la masse). Il n'a pas le temps de se

charger jusqu'à la valeur de la tension de référence, ce qui fait que l'AOP

ne commute pas et le transistor 2N2222 ne conduisant pas le courant, le relais

n'est pas alimenté.

Si le moteur s'arrête, nous avons deux cas possibles :

1/ Le moteur s'arrête alors que le rupteur est fermé : Le condensateur se

charge jusqu'à ce que sa tension dépasse 11V, l'AOP commute et alimente la

base du 2N2222, le relais s'ouvre et le circuit aval n'est plus alimenté.

2/ Le moteur s'arrête lorsque le rupteur est ouvert (cas le moins probable) :

Le condensateur se décharge, l'AOP 4 commute à l'état et provoque

l'ouverture du CC.

Si lors de l'accident le câble relié au rupteur est arraché, le montage en suiveur de tension de l'AOP 2 permet de décharger le condensateur C2 et de stopper aussi le CC.

Le montage du relais est le suivant : Lorsque la bobine du relais (entre les

bornes 1 et 2 de celui-ci, se référer au dessin de mon schéma et à celui

marqué sur votre relais si sur celui-ci les numéros des bornes ne sont pas

les mêmes) n'est pas alimentée, le C.C. est bien alimenté. Si le moteur

s'arrête, le circuit de temporisation va alimenter la bobine du relais, qui va

déplacer l'interrupteur entre l'entrée 3 du relais et les sorties 4 et 5, et

la borne 3 du relais ne sera plus reliée à la borne 4 mais à la borne 5 (qui

dans notre montage n'est reliée à rien). Le C.C. n'est donc plus

alimenté.

Normalement, on ne monte pas un relais de cette manière, car en cas de coupure

d'alimentation, le circuit de temporisation ne permet plus de couper le

circuit. Mais ici, comme l'alimentation de la temporisation est celle du C.C.,

il n'y a pas de problèmes car à ce moment là le C.C. est lui aussi arrêté.

Monter l'alimentation du C.C. sur la borne 4 du relais permet ainsi d'éviter

d'avoir tout le temps de fonctionnement un courant d'alimentation de la bobine

du relais (ce courant étant relativement important, entre 150 et 200 mA).

Schéma de montage sur plaquette d'essai

Les fils en bleu sont traversés par de très faibles courants, ce sont donc

des fils de faible section.

Les fils en violet sont traversés par un courant moyen (200 mA max), donc de

section de 0,5 mm² suffit. Les fils en rouge transportent l'ampérage allant

aux armatures (5 à 10A), ils sont donc de section de 2 mm².

Le fil de liaison entre R1 et R2 peut être monté du côté cuivre, afin de

pouvoir retirer facilement le LM324 qui sera monté sur un support DIP14. La

liaison entre les broches 6 et 7 du LM324 se feront avec un pont de soudure

d'étain du côté cuivre.

Pour le relais, bien respecter la borne 1 reliée au +12V.

Liste des composants

- Cas de l'allumage à rupteur : R1 = 10kΩ, R2 =

100kΩ, R3 = 10kΩ

- Cas de l'allumage Velleman : R1 = 100kΩ, R2 =

82kΩ, R3 = 5,6kΩ

- Résistances : R4 = 100kΩ, 1 résistance de

1kΩ

- 1 condensateur céramique 0,1 μF.

- 1 condensateur électrolytique 4,7 μF/400V

(Attention à la polarité!).

- 3 diodes 1N4007

- 1 transistor 2N2222

- 1 circuit intégré LM324

- 1 relais (12V, 25 A min) possédant 5 bornes (faire bien attention à la

présence de la 5 borne au milieu, la plupart des relais pour l'auto trouvés

dans les supermarchés n'en comportent pas (4 bornes seulement).

Additif à la version au dessus qui date de 2002 :

Vous aurez remarqué que le relais est l'élément le plus cher du circuit,

qu'il est volumineux, et qu'étant mécanique c'est une source de panne non

négligeable. Le principal avantage du relais étant le fait qu'il conduise

sans perte ohmique un courant important, étant au repos assimilable à un

conducteur électrique (ce qui n'est pas vrai s'il faut alimenter la bobine du

relais). Mais aujourd'hui, avec la baisse de prix des IGBT (transistors de

puissance à faibles pertes ohmiques) il devient intéressant de remplacer les

relais par un IGBT.

Régulation de niveau avec capteur magnétique

Le but est de réguler un niveau de liquide quelconque (par exemple le

niveau de la chasse d'eau, dans un bac de récupération d'eau de pluie,

etc.

Comme je ne sais pas ce qu'est un capteur de niveau, ni comment m'en procurer

facilement, je propose le montage suivant, fait à partir du capteur de roue

d'un compteur de vitesse pour vélo. L'avantage de mon montage est de ne pas

percer la chambre contenant le liquide, ce qui diminue le risque de fuites.

Pour le capteur de niveau, on ne peut pas utiliser un contacteur classique, ou

un interrupteur de niveau, comme celui de niveau de liquide de frein, car ils

ne sont pas étanches.

Ce capteur de niveau à aussi l'avantage de ne pas générer d'étincelles,

élément rédhibitoire dans un milieu chargé de gaz hautement

inflammables.

Attention, ça ne marchera pas si la paroi est en matériau ferromagnétique,

uniquement pour réservoir en plastique.

Fonctionnement du capteur magnétique de vélo :

Lorsque ce capteur n'est pas soumis à un champ magnétique, il se comporte

comme un interrupteur ouvert. Lorsqu'un aimant passe devant le capteur, le

capteur devient conducteur et laisse passer le courant. Ce courant alimente la

base du transistor, ce qui a pour effet de relier la pompe à la masse et donc

de permettre son fonctionnement.

|

Fig. 3 : Schéma de principe. |

|

Fig.4 : schéma de montage sur une

plaquette d'essai (vue côté composant, bande cuivre vue par

transparence). |

Fonctionnement et construction du capteur

Un aimant sera placé dans le réservoir sur un rail, tout contre la paroi

pour être le plus près possible du capteur, collé de l'autre côté, à

l'extérieur.

Une plaque vissée sur l'aimant fera office de flotteur, car sera collé sur

cette petite plaque de plastique un objet qui flotte (morceau de mousse

expansée, polystyrène expansé (prendre dans ce cas de la colle epoxy et pas

le la colle scotch d'écolier qui fait fondre le polystyrène)).

Lorsque le niveau descend, l'aimant se place devant le capteur, ce dernier

devenant conducteur d'un faible courant : la pompe se met en route. La pompe,

en remplissant la chambre, fait monter le niveau de l'eau, l'aimant remonte, le

capteur ne conduit plus, la pompe s'arrête.

Le capteur sera monté à l'extérieur, avec de la colle epoxy. On le colle

d'abord puis ensuite on place en fonction l'aimant et son guidage à

l'intérieur. Ce capteur étant prévu pour les projections de boues des VTT,

ainsi que de fortes vibrations, il n'aura pas besoin d'être protégé outre

mesure.

Le flotteur sera réglable en hauteur, pour que lors des essais l'on puisse

modifier la hauteur du niveau de l'eau dans la chambre (ce qui permet

d'augmenter ou diminuer la réserve de gaz dans la partie haute de la

chambre).

L'aimant à l'intérieur de la chambre possédera un blocage pour

l'empêcher de descendre plus bas que le capteur (dans ce cas, le niveau de

l'eau descend (pompe HS, fuite des canalisations d'eau, aimant descendu trop

bas lors d'un virage et qui se retrouve coincé sous le capteur, etc.) alors

que la LED du tableau de bord indique que le niveau est bon.

De la même façon un blocage l'empêchera de monter trop haut pour que

l'aimant ne sorte pas des rails.

Utilisation du circuit de régulation

Pour contrôler le fonctionnement de la pompe, on montera au tableau de bord

une LED rouge qui s'allumera lorsque la pompe est en marche.

On montera à côté de cette LED rouge, une deuxième LED, verte, qui

indiquera à quel moment le capteur est conducteur (niveau bas).

Ces deux LED devront donc fonctionner en même temps, sinon cela indiquera un

problème de fonctionnement, nécessitant l'emploi de l'interupteur n°2 pour

passer en mode manuel puis de l'interrupteur n°1 pour gérer manuellement le

niveau de l'eau. On fera de même si ces LED ne s'allument plus ou au contraire

restent allumées trop longtemps.

Les deux interrupteurs montés sur le tableau de bord servent à pallier à

deux problèmes pouvant arriver :

- Si l'aimant se bloque lors de sa course ascendante, la pompe restera toujours

activée, ce qui peut conduire à un débordement, une fatigue de la pompe,

etc... On pourra alors couper la pompe avec l'interrupteur n°1 si l'on

s'aperçoit que la LED reste allumée trop longtemps.

- Si le capteur ne se déclenche plus ou que l'aimant se bloque dans sa course

descendante (LED éteinte trop longtemps), le niveau de l'eau va baisser. Dans

ce cas, on positionnera l'interrupteur n°2 en position manuelle, puis on

régulera le remplissage grâce à l'interrupteur n°1.

Transistor 2N3055

|

Comme les pompes sont gourmandes en courant électrique, celui-ci pouvant monter à plus de 10 A lorsque les pompes sont en fin de vie, il nous faut un transistor de puissance. Le 2N3055 se compose d'un gros boîtier en métal (qui constitue le collecteur), et de deux broches, correspondant à la base et à l'émetteur. on les repères car ces deux broches ne sont pas situées au milieu mais sur la partie supérieure du composant, ce qui permet de savoir quelle broche est la base, comme le montre la figure ci-contre. Pour brancher ce transistor, souder sur le circuit imprimé la base et l'émetteur, et se servir d'une vis et d'un boulon à passer dans l'un des trous en haut et en bas pour brancher le fil au collecteur. |

Pompe

L'idéal serait de prendre une pompe de refoulement servant à alimenter les injecteurs essence, mais je ne sais pas si les matériaux à l'intérieur résisteront à l'eau, prévus pour l'essence. Cette pompe sera placée en bas du réservoir d'eau, car elle à un faible pouvoir d'aspiration. L'intérêt c'est que ces pompes font parties d'un bloc qui contient un clapet anti-retour en sortie, bien utile quand il y a 4 bars de l'autre côté.

J'ai quand à moi décidé, pour des raisons de coûts et de simplicité

dans un premier temps, d'utiliser une pompe électrique de lave-glace.

Comme la pompe travaillera plus longtemps et plus souvent que l'usage pour

lequel elle a été prévue (liquide lave-glace), et qu'avec le principe du

niveau et les mouvements de l'eau en virage la pompe reçoit de petites

impulsions d'allumage qui n'ont pas le temps d'enclencher le moteur, il faudra

en prendre une de rechange au cas où elle tomberait en panne (membrane

percée) ou chaufferait (moteur grillé).

Il ne faut pas oublier aussi que la pompe subie une contre pression

équivalente aux pertes de charges en temps normal, et ici cette

contre-pression peut monter à plusieurs bar si la chambre est sous pression

(chambre étanche et montée de l'eau) (plus les pertes de charges).

La vanne une-voie (ou clapet anti-retour, c'est la même chose) évite que

l'eau ne retourne dans le réservoir sous l'effet de la pression dans la

chambre, lorsque la pompe n'est plus alimentée. Pour les pompes lave-glace, si

celle-ci marche suivant le principe d'une membrane et de deux clapets, je pense

que la vanne une-voie n'est plus nécessaire. Mais à ce moment-là il faut

placer la pompe au niveau de la chambre, sans quoi tout le tuyau sera à la

pression de 4 à 5 bars au lieu du 0 bar (relatif) pour lequel il est

prévu.

Pour en savoir plus ...

On peut trouver dans le commerce les livres suivants :

- Christian TAVERNIER, Electronique au quotidien (maison, voiture,

téléphone), aux éditions ETSF (éditions techniques et scientifiques

françaises), juin 1990

Sur internet, des vendeurs de composants électroniques :

Conrad.fr

Radiospares.fr

lextronic.fr

farnell.com

selectronic.fr

à suivre...